Inhaltsverzeichnis

Shapeoko-MAX Aufbauanleitung

siehe Auch pdf Aufbauanleitung im Shop: http://shop.myhobby-cnc.de/media/pdf/Aufbauanleitung-Shapoko-X-MAX-Bausatz.pdf

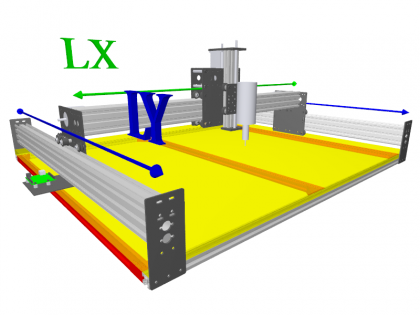

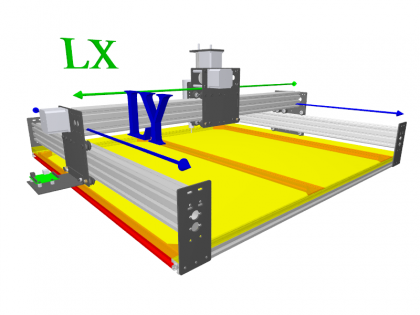

Die Shapeoko-MAX wird ausschliesslich von myhobby-CNC vertrieben und ist im Vergleich zur Shapeoko-X eine vollkommen neue Größenordnung. Die Profile der MAX (MakerSlide-MAX) sind drei mal so groß wie die der normalen Shapeoko2. Die Shapeoko-MAX könnte man als größeren Bruder der Shapeoko3, die in den USA vertrieben wird, verstehen. Denn die Profile der MAX sind nochmal großer als die der Shapeoko3.

Wenn die Fräse rechteckig geplant ist, sollte aus Gründen der Stabilität die einzelne Querachse (Gantry, X) auf der der Laufwagen läuft die kürzere Achse sein. Die Y-Achsen (doppelt) können bei Bedarf gegen Durchbiegen unterstützt werden, indem zusätzliche Bleche die Makerslides mit dem Wasteboard oder der Unterkonstruktion verbinden. Das ist bei der X-Achse nicht möglich, weshalb diese entsprechend möglichst kurz ausfallen sollte.

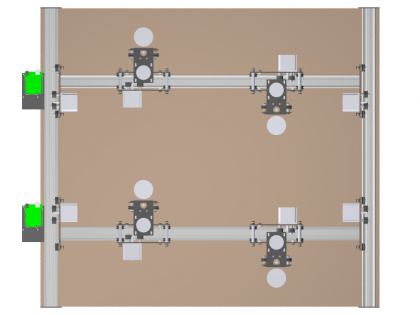

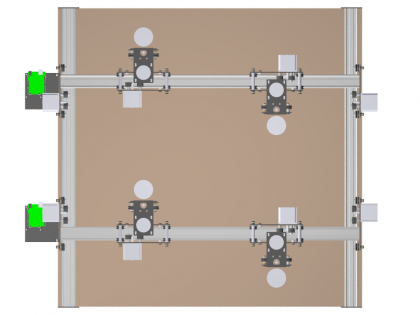

Es besteht die Möglichkeit, die Shapeoko-MAX in zwei unterschiedlichen Varianten aufzubauen:

- Mit den Motoren innen liegend; Bleche innen (Variante 1)

- Mit den Motoren außen liegend; Bleche außen (Variante 2)

Variante 2 ist in X-Richtung bei gleicher Achslänge etwas ausladender als Variante 1, hat aber in Y-Richtung etwas mehr Arbeitsbereich. Variante 1 ist in X-Richtung bei gleicher Achslänge etwas kompakter als Variante 2, hat jedoch einen etwas geringeren Arbeitsbereich, kann aber über das Ende der Arbeitsplatte in Y-Richtung hinausfahren, um ev. einen Werkzeuglängenmesser oder einen Werkzeugwechsler anfahren zu können.

Bei beiden Varianten gibt es mehrere Möglichkeiten die X-Achse und den X-Laufwagen aufzusetzen, die hier für beide Varianten in einem Bild vereint wurden:

Beachten Sie dass der Arbeitsbereich je Achse ca. 20cm kleiner ist als die Länge der Profile.

ACHTUNG: Die Wahl der Variante ist bei der Bestellung der Rahmenprofile und der Abmessung der Opferplatte zu berücksichtigen! (Siehe Materialliste) Die beiden Varianten können auch später noch beliebig in die jeweils andere umgebaut werden.

Welche Variante Sie aufbauen wollen ist natürlich Ihnen überlassen. Die Beschreibung ist für beide Varianten identisch. Der einzige Unterschied ist der, dass die Bleche der Y-Laufwagen bei Variante 2 mit den Laufrollen nach außen an die Y-Achse geschraubt werden, während sie bei Variante 1 mit den Laufrollen nach innen montiert werden.

Benötigtes Material

Mechanik

- Shapeoko-MAX Root Kit

- 2 Makerslide Max Profile in gewünschter Länge (LY) für die Y-Achsen

- 1 Makerslide Max Profil in gewünschter Länge (LX) für die X-Achse

- 2 Rahmenprofile (20×20) in Länge LX+120mm für die Variante 1 mit innenliegenden Motoren ODER

- 2 Rahmenprofile (20×20) in Länge LX+15mm für die Variante 2 mit außenliegenden Motoren

- HTD-3M,9mm Zahnriemen (LX+2LY+450mm) für herkömmliche Spannmethode ODER

- HTD-3M,9mm Zahnriemen (LX+2LY+690mm) für umgelenkte Spannmethode

- 1 Opferplatte LY * (LX+120mm) für die Variante 1 mit innenliegenden Motoren ODER (gelb)

- 1 Opferplatte LY * (LX+15mm) für die Variante 2 mit außenliegenden Motoren (gelb)

Optional (In der Übersicht rot hervorgehoben)

- weitere Rahmenprofile (20×20) in Länge LY-40mm zur Querverstrebung des Grundgerüsts und Stützung der Opferplatte gegen Durchbiegen

- ggf. Winkel, Nutmuttern und Schrauben zur Verbindung der Rahmenprofile

- Alternativ kann die Opferplatte gegen Durchbiegen mit 20mm starken Holzplatten unterstützt werden.

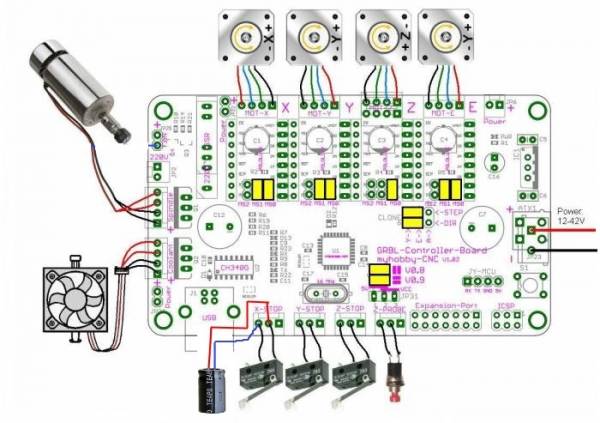

Elektrik

- Elektro-Kit wahlweise mit NEMA17 oder NEMA23 Motoren

- Je ein 0,47µF Elko pro Achse zur Entstörung der Endschalter (falls nötig!)

- Wärmeleitkleber oder Pads zur Montage der Kühlkörper (zur Not geht auch Sekundenkleber)

- Netzteil 24-36V

Optional

- 2 zusätzliche Endschalter für Endanschlag in Plus-Richtung auf X- und Y-Achse

- größere Kühlkörper für DRV8825 (bei NEMA17)

Info: Sie können auf die Bilder klicken, um das Bild zu vergrößern! Die Bilder der Laufrollen sind eigentlich „animated GIF´s“.

Vorbereitungen

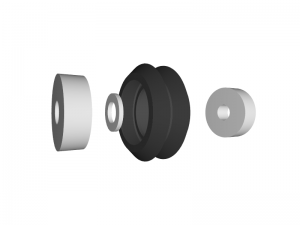

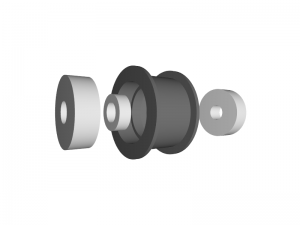

Als Vorbereitung für den Zusammenbau müssen die Laufrollen mit den Kugellagern vormontiert werden. Dazu ist kein Werkzeug nötig.

Als Vorbereitung für den Zusammenbau müssen die Laufrollen mit den Kugellagern vormontiert werden. Dazu ist kein Werkzeug nötig.

In einen Kunststoffring wird von einer Seite ein Kugellager mit dem Daumen reingedrückt. Die Laufrolle liegt dazu flach auf einer Unterlage. dann die Laufrolle auf die andere Seite drehen. die 1 mm Präzisionsscheibe einlegen und das zweite Kugellager eindrücken. Dieser Vorgang ist 20x zu wiederholen. Wenn Ihr Daumen dass nicht schafft, können Sie auch ein kleines Holzbrettchen zur Hilfe nehmen.

In einen Kunststoffring wird von einer Seite ein Kugellager mit dem Daumen reingedrückt. Die Laufrolle liegt dazu flach auf einer Unterlage. dann die Laufrolle auf die andere Seite drehen. die 1 mm Präzisionsscheibe einlegen und das zweite Kugellager eindrücken. Dieser Vorgang ist 20x zu wiederholen. Wenn Ihr Daumen dass nicht schafft, können Sie auch ein kleines Holzbrettchen zur Hilfe nehmen.

Dasselbe wird jetzt auch mit den sechs Umlenkrollen gemacht. Nur dass hier beide Kugellager von einer Seite aus eingedrückt werden. Bitte nicht die Präzisionsscheibe zwischen den beiden Kugellagern vergessen!!

Achtung: Die neuen Umlenkrollen haben einen Steg in der Mitte der Kunststoffrolle. Bei den neuen Rollen ist ein Kugellager von der einen Seite einzudrücken, dann umdrehen und erst die 3mm Distanzrolle einlegen. Dann dass zweite Kugellager eindrücken.

Dasselbe wird jetzt auch mit den sechs Umlenkrollen gemacht. Nur dass hier beide Kugellager von einer Seite aus eingedrückt werden. Bitte nicht die Präzisionsscheibe zwischen den beiden Kugellagern vergessen!!

Achtung: Die neuen Umlenkrollen haben einen Steg in der Mitte der Kunststoffrolle. Bei den neuen Rollen ist ein Kugellager von der einen Seite einzudrücken, dann umdrehen und erst die 3mm Distanzrolle einlegen. Dann dass zweite Kugellager eindrücken.

Info: Bei den Umlenkrollen gibt es zwei unterschiedliche Varianten. Die Variante 1. ist so gebaut, dass beide Kugellager von einer Seite eingedrückt werde, mit einer Präzisionsscheibe zwischen den beiden Kugellagern(untere Reihe). Die 2. Variante ist so gebaut, dass je ein Kugellager von jeder Seite eingedrückt werden muss. In der Mitte wird eine 3mm Abstandsrolle eingefügt(obere Reihe).

Info: Bei den Umlenkrollen gibt es zwei unterschiedliche Varianten. Die Variante 1. ist so gebaut, dass beide Kugellager von einer Seite eingedrückt werde, mit einer Präzisionsscheibe zwischen den beiden Kugellagern(untere Reihe). Die 2. Variante ist so gebaut, dass je ein Kugellager von jeder Seite eingedrückt werden muss. In der Mitte wird eine 3mm Abstandsrolle eingefügt(obere Reihe).

Zum Schluss kann die inne eingelegte Präzisionsscheibe noch mit einem passenden Kreuzschlitzschraubendreher zentriert werden. Dann ist es etwas leichter, wenn später die M5 Schrauben durchgesteckt werden müssen!

Zum Schluss kann die inne eingelegte Präzisionsscheibe noch mit einem passenden Kreuzschlitzschraubendreher zentriert werden. Dann ist es etwas leichter, wenn später die M5 Schrauben durchgesteckt werden müssen!

Aufbau der Z-Achse

Jetzt wird die Z-Achse vorbereitet. Dazu werden die beiden Flanschkugellager so in die beiden Kunststoffplatten gedrückt, dass die Flansche in der kleinen vorbereiteten Rille verschwinden. Die Kugellager sitzen nun weitestgehend bündig in den Platten. Nun ist jedes Kugellager mit je zwei M5x6 mm Schrauben fest zu schrauben. Die Schrauben werden immer auf der Seite der Flansche der Kugellager eingeschraubt! Achtung, die Schrauben nur handfest einschrauben, die Gewinde sind ja nur aus Kunststoff in den Platten!

Jetzt wird die Z-Achse vorbereitet. Dazu werden die beiden Flanschkugellager so in die beiden Kunststoffplatten gedrückt, dass die Flansche in der kleinen vorbereiteten Rille verschwinden. Die Kugellager sitzen nun weitestgehend bündig in den Platten. Nun ist jedes Kugellager mit je zwei M5x6 mm Schrauben fest zu schrauben. Die Schrauben werden immer auf der Seite der Flansche der Kugellager eingeschraubt! Achtung, die Schrauben nur handfest einschrauben, die Gewinde sind ja nur aus Kunststoff in den Platten!

Die Gewindestange wird dann durch das obere Kugellager gesteckt und wie abgebildet mit zwei M8 Muttern gekontert. Sollte die Gewindestange im Flanschkugellager Spiel haben, kann dieses ggf. mit einem kurzen Stück Schrumpfschlauch ausgeglichen werden. Es gibt auch eine Variante, bei der im Pully ein M8 Gewinde ist! Dieses wird direkt statt der oberen Mutter auf die Gewindestange geschraubt und mit der zweiten Mutter unterhalb des Kugellagers gekontert. Ans untere Ende der Gewindestange kommt keine Mutter hin. Hier wird die Gewindestange nur im Kugellager geführt.

Nun wird die obere Kunststoffplatte zwei M5x13 Schrauben auf den MakerSlide der Z-Achse (beim Shapeoko-X 200mm lang, beim Shapeoko-MAX 230mm lang) geschraubt. Das längere Teil der Platte kommt nach hinten, daran wird später der Schrittmotor der Z-Achse befestigt!

Jetzt werden die vier Blechmuttern auf der Rückseite des MakerSlides eingeschoben. In jede Nut zwei Muttern. Auf die Gewindestange wird die M8 Kunststoffmutter bis ca. zur Hälfte aufgeschraubt. Nun wird die untere Halteplatte mit zwei weiteren M5x12 Muttern von unten festgeschraubt. Die Flansche beider Kugellager, oben und unten, zeigen zum MakerSlide Profil.

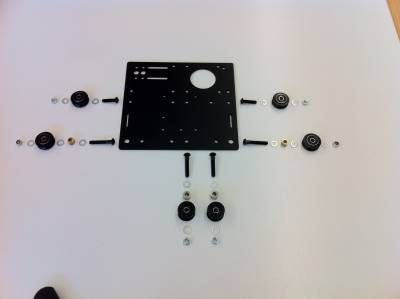

Laufwagen der Z-Achse vorbereiten

Als nächstes wird der Wagen für die Z-Achse vorbereitet. Die Z-Platte wird so vor einen hingelegt, dass sich auf der einen Seite außen die Löcher mit den 5mm Bohrungen befinden, und auf der anderen Seite die Löcher mit den 7mm Bohrungen. Von der Rückseite der Platte werden die vier M5x30 Schrauben durchgesteckt. Auf der Seite der 5mm Bohrungen kommt auf die beiden Schrauben je eine 9mm Abstandsrolle (auf dem Foto wurde noch mit zwei Rollen auf 9mm gestapelt). Auf der Seite mit den 7mm Bohrungen kommt jetzt erst die Excentermutter, Vorsicht der Absatz der Excentermutter zeigt zum Blech. Auf die Excentermutter kommt dann noch eine 3mm Abstandsrolle. Dann kommt auf jede Schraube noch eine Laufrolle dann eine Unterlegscheibe und je eine M5 Mutter. Auf die Seite ohne Excentermutter die normalen M5 Muttern, auf die Seite der Excentermuttern jeweils die selbstsichernde M5 Mutter mit Nyloneinsatz.

Als nächstes wird der Wagen für die Z-Achse vorbereitet. Die Z-Platte wird so vor einen hingelegt, dass sich auf der einen Seite außen die Löcher mit den 5mm Bohrungen befinden, und auf der anderen Seite die Löcher mit den 7mm Bohrungen. Von der Rückseite der Platte werden die vier M5x30 Schrauben durchgesteckt. Auf der Seite der 5mm Bohrungen kommt auf die beiden Schrauben je eine 9mm Abstandsrolle (auf dem Foto wurde noch mit zwei Rollen auf 9mm gestapelt). Auf der Seite mit den 7mm Bohrungen kommt jetzt erst die Excentermutter, Vorsicht der Absatz der Excentermutter zeigt zum Blech. Auf die Excentermutter kommt dann noch eine 3mm Abstandsrolle. Dann kommt auf jede Schraube noch eine Laufrolle dann eine Unterlegscheibe und je eine M5 Mutter. Auf die Seite ohne Excentermutter die normalen M5 Muttern, auf die Seite der Excentermuttern jeweils die selbstsichernde M5 Mutter mit Nyloneinsatz.

Jetzt wird noch die Fräsmotorhalterung ganz oben und ganz unten mittig mit den M5X20 Schrauben an der Z-Achsplatte befestigt. Die Z-Achsplatte ist jetzt bereit auf die Z-Achse aufgeschoben zu werden. Vorher werden aber noch die Excentermuttern an einem anderen Stück MakerSlide so eingestellt, dass der Laufwagen leicht rollt. Dann auf die Z-Achse schieben, und die M8 Kunststoffmutter durch die zwei passenden Löcher des Laufwagens mit zwei M5x10 festschrauben.

ACHTUNG: Die Mutter muss sehr vorsichtig, und abwechselnd die linke und die rechte Schaube, festgeschraubt werden. Wenn die Kunststoffmutter verkantet, ist die Gewindestange sehr schwergängig, was später zu Schrittverlusten führen kann. Die Schrauben daher auch nur handfest anziehen!

Jetzt wird noch die Fräsmotorhalterung ganz oben und ganz unten mittig mit den M5X20 Schrauben an der Z-Achsplatte befestigt. Die Z-Achsplatte ist jetzt bereit auf die Z-Achse aufgeschoben zu werden. Vorher werden aber noch die Excentermuttern an einem anderen Stück MakerSlide so eingestellt, dass der Laufwagen leicht rollt. Dann auf die Z-Achse schieben, und die M8 Kunststoffmutter durch die zwei passenden Löcher des Laufwagens mit zwei M5x10 festschrauben.

ACHTUNG: Die Mutter muss sehr vorsichtig, und abwechselnd die linke und die rechte Schaube, festgeschraubt werden. Wenn die Kunststoffmutter verkantet, ist die Gewindestange sehr schwergängig, was später zu Schrittverlusten führen kann. Die Schrauben daher auch nur handfest anziehen!

Aufbau der Gantry

Material

- 2 ShapeOko-MAX Motorplatten

- 16 M5x10

- 4 M5x20

- 6 M5x60

- 44 Unterlagscheiben M5

- 4 Präzisionsunterlagscheiben M5

- 4 M5 Mutter (Nylon)

- 5 M5 Mutter

- 4 Excenter Mutter

- 2 Distanzrolle 9 mm

- 6 Abstandhalter 51mm

- 4 T-Profil Blechmutter M5

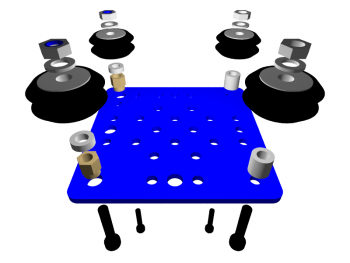

Jetzt werden die Laufwagen der Gantry (X-Achse) und der Y-Achsen vorbereitet. Auf der folgenden Zeichnung ist zu sehen, an welche Stelle (Löcher) welches Laufrad oder welcher Bolzen befestigt wird. Auch die einzelnen Schrauben sind zu sehen. Die Distanzrollen der Umlenkrollen sind beim Shapeoko-MAX 9mm.

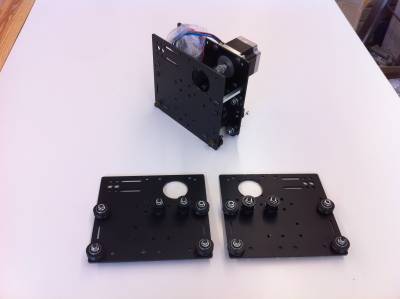

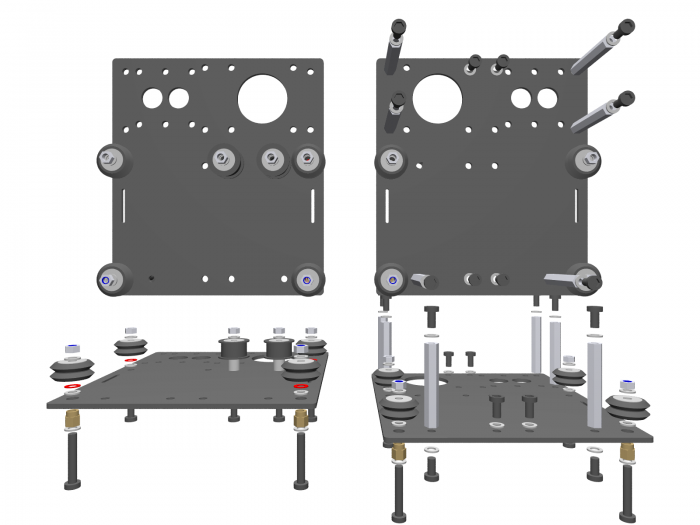

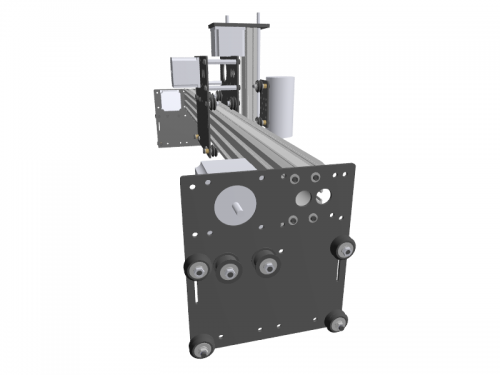

Die beiden Platten werden dann wie ein Sandwich zusammengeklappt. Die beiden großen Ausschnitte der Schrittmotoren liegen dann übereinander. Man sieht auf dem Bild also beide Innenseiten der Platten! Auf der rechten Platte werden die Schrauben für die Befestigung des Makerslides der Z-Achse vorbereitet!

Der Abstand der der Gantry-Bleche und der die Laufrollen muss zu 100% zum Makerslide-MAX Profil passen! Zwischen den Blechen und den Kugellagern der Laufrollen kommt bei allen Rollen immer eine Unterlegscheibe dazwischen. Bei der Gantry muss zusätzlich bei einem Blech, also nur auf einer Seite unter jeder der vier Laufrollen zusätzlich zur Unterlegscheibe noch je eine 0,5 mm Präzisionsscheibe (rot markiert in der Explosionszeichnung) zwischen Blech und Kugellager untergelegt werden. Dann ist der Abstand exakt eingestellt!

Der Abstand der der Gantry-Bleche und der die Laufrollen muss zu 100% zum Makerslide-MAX Profil passen! Zwischen den Blechen und den Kugellagern der Laufrollen kommt bei allen Rollen immer eine Unterlegscheibe dazwischen. Bei der Gantry muss zusätzlich bei einem Blech, also nur auf einer Seite unter jeder der vier Laufrollen zusätzlich zur Unterlegscheibe noch je eine 0,5 mm Präzisionsscheibe (rot markiert in der Explosionszeichnung) zwischen Blech und Kugellager untergelegt werden. Dann ist der Abstand exakt eingestellt!

Bei den neuen V-Rollen muss statt der 0,5 mm eine 1 mm Präzisionsscheibe untergelegt werden.

Außerdem sind die Abstandsrollen für die Umlenkrollen 9 mm statt der normalen 7 mm lang. Das ist nötig, da die Führungs-Nuten beim MakerSlide-MAX Profil etwas breiter sind!

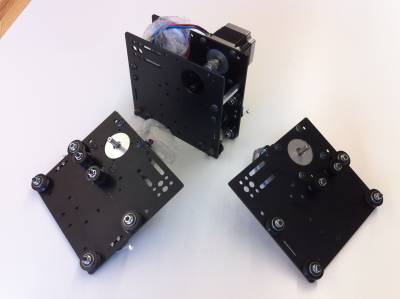

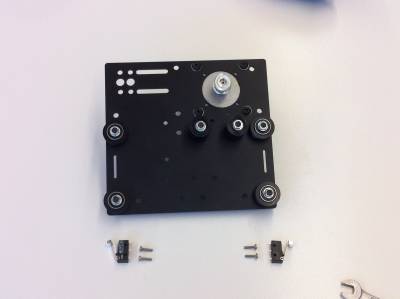

Der Laufwagen der X-Achse sieht dann in etwa wie folgt aus!

Der Laufwagen der X-Achse sieht dann in etwa wie folgt aus!

Wenn Mikroschalter verwendet werden sollen, dann werden die mit den mitgelieferten 2,5mm Schrauben nun auf der hinteren Platte montiert. Aber so, dass die Mikroschalter dann außen auf der hinteren Platte befestigt werden. Einseitig für Homing, zweiseitig wenn entsprechend mehr Schalter bestellt wurden und der optionale Endanschlag in Plusrichtung verwirklicht werden soll.

Wenn Mikroschalter verwendet werden sollen, dann werden die mit den mitgelieferten 2,5mm Schrauben nun auf der hinteren Platte montiert. Aber so, dass die Mikroschalter dann außen auf der hinteren Platte befestigt werden. Einseitig für Homing, zweiseitig wenn entsprechend mehr Schalter bestellt wurden und der optionale Endanschlag in Plusrichtung verwirklicht werden soll.

Es wird auch gleich die 12pol. Lysterklemme mit den beiden Blechschrauben durch das Blech auf der Rückseite angeschraubt, so wie abgebildet.

Aufbau der Y-Laufwagen

Die beiden Laufwagen der Y-Achse werden analog der Laufwagen der X-Achse aufgebaut. Es ist darauf zu achten, dass sie Laufwagen Spiegelbildlich aufgebaut werden. Die Köpfe der Schrauben zeigen immer nach außen. Also nach außen der Maschine.

Die beiden Laufwagen der Y-Achse werden analog der Laufwagen der X-Achse aufgebaut. Es ist darauf zu achten, dass sie Laufwagen Spiegelbildlich aufgebaut werden. Die Köpfe der Schrauben zeigen immer nach außen. Also nach außen der Maschine.

Für die Laufrollen ohne Excentermutter werden die M5x20 Schrauben verwendet. Alle anderen, Laufrollen mit Excentermutter und die Umlenkrollen benötigen die M5x30 Schrauben!

In der Variante 1, in der die Motoren innen liegen, liegen auch die Platten innerhalb der MakerSlides, weshalb dann auch die Laufrollen und Umlenkrollen außen liegen.

Zwischen Platte und Laufrolle befindet sich immer eine Unterlegscheibe. Die Excentermuttern liegen dann innen, genau so wie die Schrittmotoren.

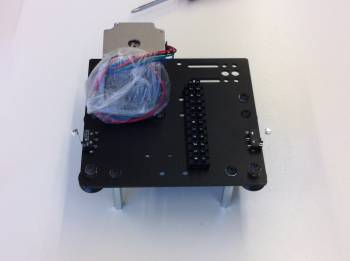

Auf diesem Bild ist die Laufwagenplatte mit den montierten Laufrollen zu sehen. Wenn geplant, werden nun auch schon die Mikro- Endschalter für die Erkennung der Maschinengrenzen montiert. Dazu werden die mitgelieferten M2,5 Schrauben verwendet.

Auf diesem Bild ist die Laufwagenplatte mit den montierten Laufrollen zu sehen. Wenn geplant, werden nun auch schon die Mikro- Endschalter für die Erkennung der Maschinengrenzen montiert. Dazu werden die mitgelieferten M2,5 Schrauben verwendet.

Je Achse ist 1 Endschalter vorgesehen (X, Y und Z) so dass Homing, also das automatische Finden des Maschinenursprung möglich ist. Der Schalter wird auf der Seite montiert, der später in Richtung des Maschinennullpunkts zeigt.

Im Bild sind 2 Enschalter zu sehen, dies ermöglicht dann auch eine Erkennung des Endanschlags (Hardlimits) und kann verhindern dass die Maschine gegen den Endanschlag fährt.

Von den 2 Laufwagen der Y-Achse wird nur einer mit Endschaltern versehen, da diese immer parallel fahren und daher auch gleichzeitig anschlagen.

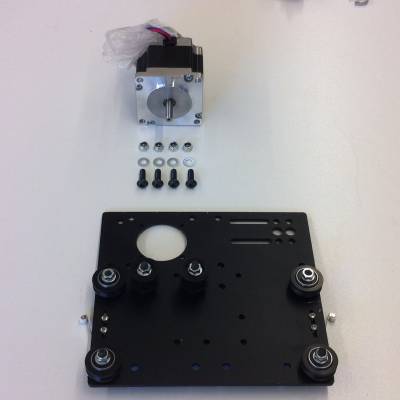

Die fertigen Bleche sehen dann so aus!

Es können auch gleich die Schrittmotoren mit angeschraubt werden. Dazu wird einer der Schraubensätze für NEMA17 oder NEMA23 verwendet!

Es können auch gleich die Schrittmotoren mit angeschraubt werden. Dazu wird einer der Schraubensätze für NEMA17 oder NEMA23 verwendet!

Die Unterlegscheiben, wenn welche dabei sind, kommen auf die Seite des Blechs. Beim Motor ist nur Platz für die Mutter!

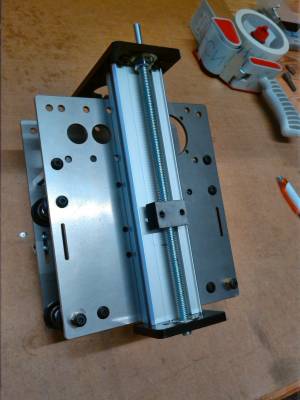

Zusammenbau der Fräse

Als Erstes wird die Z-Achse an den Laufwagen der Gantry angeschraubt. Dabei schließt die untere Kante des MakerSlide-Profils mit der unteren Kante des vorderen Gantry-Bleches ab.

Als Erstes wird die Z-Achse an den Laufwagen der Gantry angeschraubt. Dabei schließt die untere Kante des MakerSlide-Profils mit der unteren Kante des vorderen Gantry-Bleches ab.

In den Gantry-Wagen wird das MakerSlide-MAX Profils der X-Achse eingeschoben. Hierbei sicherstellen daß die Abstände der Rollen zum Profil passen (ggf. Unterlegscheiben (rot) variieren) und prüfen daß die Excentermuttern richtig eingestellt sind und der Wagen leicht und ohne Spiel läuft. Wenn die herkömmliche Spannmethode für die Zahnriemen verwendet werden soll, muss nun in jede Achse je 1 M5 Profilmutter in die Profilnut über der der Zahnriemen eingebaut wird eingeschoben werden.

In den Gantry-Wagen wird das MakerSlide-MAX Profils der X-Achse eingeschoben. Hierbei sicherstellen daß die Abstände der Rollen zum Profil passen (ggf. Unterlegscheiben (rot) variieren) und prüfen daß die Excentermuttern richtig eingestellt sind und der Wagen leicht und ohne Spiel läuft. Wenn die herkömmliche Spannmethode für die Zahnriemen verwendet werden soll, muss nun in jede Achse je 1 M5 Profilmutter in die Profilnut über der der Zahnriemen eingebaut wird eingeschoben werden.

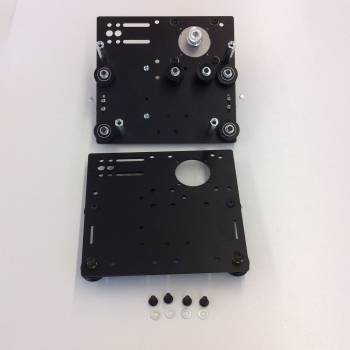

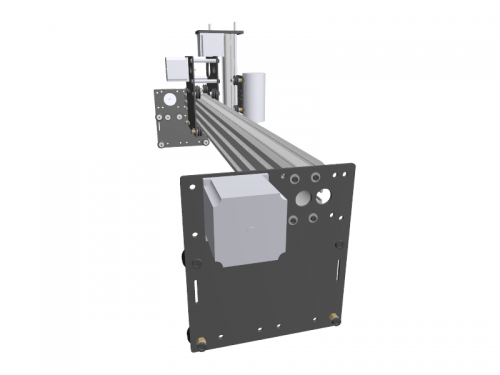

Dann wird die X-Achse mit Gantry an den Y-Laufwagen mit M5x12 Schrauben festgeschraubt. Es gibt hier zwei Montagepositionen die um 2cm auseinanderliegen. Dadurch kann beeinfluss werden wie weit die Frässpindel nach vorne über die Opferplatte hinausfahren kann. Das ist eventuell Interessant um einen Werkzeugwechsler zu installieren.

Hier wird auch entschieden welche Untervariante aufgebaut wird. Der Laufwagen auf der Z-Achse kann in 2 verschiedenen Ausrichtungen aufgeschoben werden (Spindel nach vorne oder Spindel nach hinten. Außerdem wird hier durch eventuelles tauschen der Y-Wagenbleche entschieden ob die X-Achse vor oder hinter den Motoren liegt.

Der Aufbau ist hier in beiden Varianten gezeigt. Die Version 1 wird mit den Laufrollen nach Außen montiert, die Version 2 mit den Laufrollen nach Innen

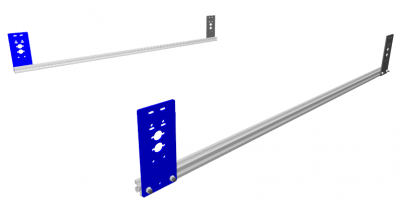

Nun werden die Rahmenbleche an den Rahmenprofilen befestigt. Dazu werden je 2 M5x12 Schrauben mit dem Kopf in die Profilnut seitlich eingeschoben. Das Rahmenblech wird dann auf die Schrauben gesteckt und mit einer Unterlegscheibe und M5 Mutter fixiert. Dabei muss das Rahmenblech zum Rahmenprofil mit Winkel oder Geodreieck rechtwinklig ausgerichtet werden.

Zunächst nur an je einer Seite festziehen und die andere Seite (blau markiert) zum Einstellen des Abstands locker lassen!

Nun werden die Rahmenbleche an den Rahmenprofilen befestigt. Dazu werden je 2 M5x12 Schrauben mit dem Kopf in die Profilnut seitlich eingeschoben. Das Rahmenblech wird dann auf die Schrauben gesteckt und mit einer Unterlegscheibe und M5 Mutter fixiert. Dabei muss das Rahmenblech zum Rahmenprofil mit Winkel oder Geodreieck rechtwinklig ausgerichtet werden.

Zunächst nur an je einer Seite festziehen und die andere Seite (blau markiert) zum Einstellen des Abstands locker lassen!

Die X-Achse mit Gantry wird nun auf die beiden Y-Achsen geschoben. Danach werden die Y-Achsen Mit M5x12 Schrauben an den Rahmenblechen befestigt. Auch hier ist auf rechwinkligen Verbau und leichtgängigkeit ohne Spiel zu achten! Durch hin- und herschieben der X-Achse auf den Y-Achsen wird der Abstand der beiden Y-Achsen zueinander kontrolliert und mittels der zwei lockeren Rahmenbleche eingestellt. Erst dann werden die beiden letzten Rahmenbleche festgezogen. Die Y-Achsen können in 2 Positionen montiert werden und dadurch um 2cm in der Höhe variiert werden. In der niedrigeren Position wird der Platz unter den Profilen recht knapp, so daß die Opferplatte ggf. nicht bis zum Rand reichen kann, oder dünner gewählt werden muss.

Die Zanriemen werden wie folgt eingebaut und gespannt:

Diese Einbauvariante verhindert allerdings daß die Laufwagen bis an den Endanschlag fahren können und eventuelle Endanschlagsschalter können so nicht auslösen.

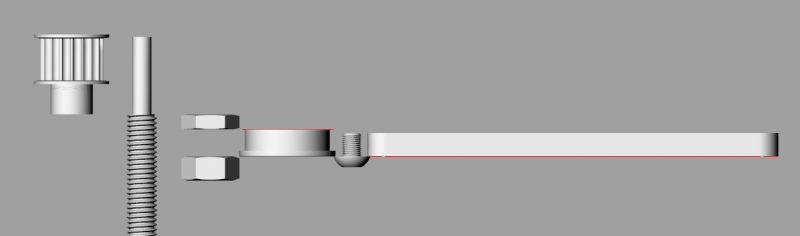

Bestellt man die Zahnriemen länger (summierte Achslänge plus 69cm statt 45cm) und bastelt sich einen Winkel mit Langloch und Aussparung für den Zahnriemen sowie ein Halbrund-Alustück, kann man sich so behelfen:

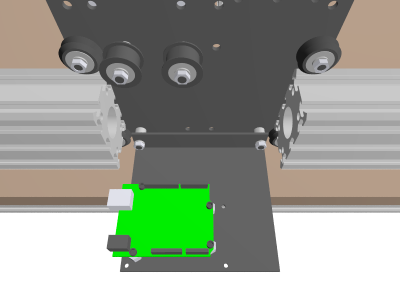

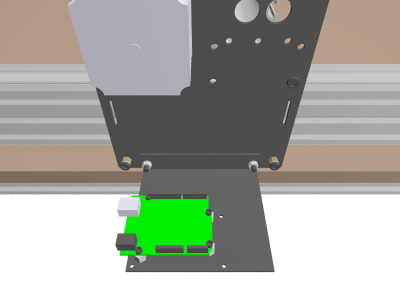

Das Halteblech für den Arduino wird an den Wagen der Y-Achse an den beiden Löchern zwischen den unteren Laufrollen montiert. Hier werden M5x20 und 9mm Distanzstücke verwendet.

Das Halteblech für den Arduino wird an den Wagen der Y-Achse an den beiden Löchern zwischen den unteren Laufrollen montiert. Hier werden M5x20 und 9mm Distanzstücke verwendet.

Bei der Variante 2 werden keine Distanzstücke benötigt, da das Motorblech auf der anderen Seite des Profils läuft:

Montage und Verkabelung der Endschalter

Die Endschalter für die X- und Y- Achse werden an den Motorblechen mit den mitgelieferten Schrauben in dem dafür vorgesehenen Langloch befestigt.

Für die Z-Achse ist keine Befestigung vorgegeben. Man kann zum Beispiel den Schalter am oberen Halteblech der Z-Achse befestigen und dazu 2mm Löcher seitlich setzen und die M2.5 Schraube vorsichtig einschrauben so dass sie sich selbst ein Gewinde schneidet.:

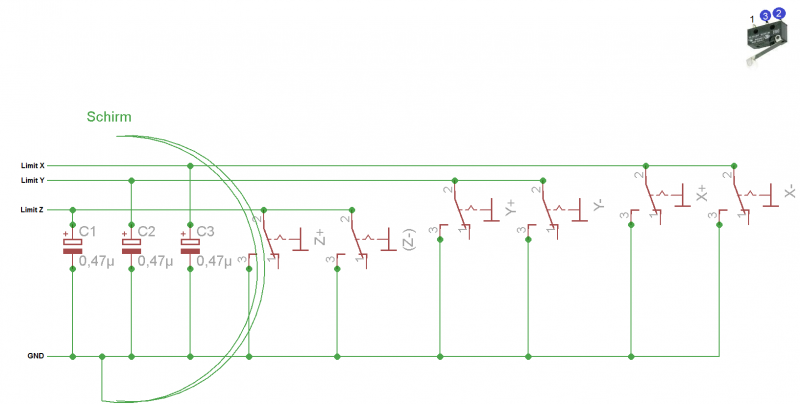

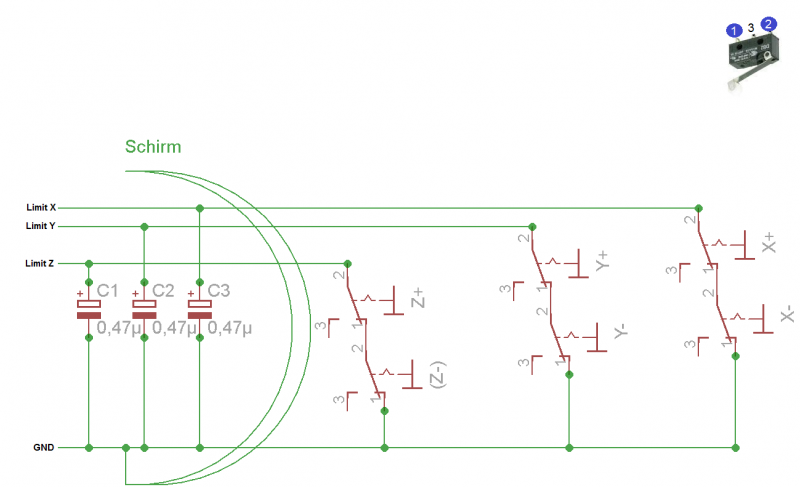

Die Verkabelung kann in 2 Varianten erfolgen:

Normal Open (Standard)

Der Schalter für Z- wird üblicherweise nicht verbaut, da der untere Anschlag abhängig vom verwendeten Fräser und Werkstück und nicht konstant ist.

Normal Close

Der Schalter für Z- wird üblicherweise nicht verbaut, Masse wird dann direkt an Z+ angeschlossen.

Bei Verwendung dieser Verschaltung müssen die Limit Pins in GRBL invertiert werden. Das ist ab GRBL 0.9 über den Parameter $5=1 möglich.

Weitere Informationen zu den Endschaltern finden sich hier.

Übersprechen

Die Kondensatoren C1 bis C3 sind optional und kommen zum Einsatz, wenn es ein Übersprechen der Motorleitungen auf die Kabel zu den Schaltern gibt. Symptome dafür sind dass die Endschalter sporadisch ansprechen sobald die Motoren sich bewegen.

Beim GRBL-Nano Board und bei der Version 2 des GRBL Controller Boards sind die Entstörkondensatoren bereits integriert.

GRBL Konfiguration

Hinweise zur Konfiguration und Inbetriebnahme der Endschalter mit GRBL finden sich hier

Die Anleitung wird fortgesetzt…